Alle Kategorien

-

Integrierte schaltkreise (ICS)

Integrierte schaltkreise (ICS)

- Schnittstelle - Sensor, kapazitive Berührung(642)

- Spezialisierte ICS(12188)

- PMIC-Spannungsregler-besonderer Zweck(5644)

- PMIC-Spannungsregler-lineare Regler(793)

- PMIC-Spannungsregler-linear + Switching(1829)

- PMIC-Spannungsregler-linear(70981)

- PMIC-Spannungsregler-DC DC Switching Regulators(39569)

- PMIC-Regler-DC-DC-Switching-Controller(13507)

- PMIC-Spannungs-Referenz(9453)

- PMIC-v/f und f/v-Wandler(145)

- PMIC-Thermal Management(592)

- PMIC-Supervisor(47946)

- PMIC-RMS bis DC-Wandler(170)

- PMIC-Netzteil-Controller, Monitore(2104)

- PMIC-Power over Ethernet (PoE) Controller(1008)

- PMIC-Power Management-spezialisierte(7722)

- PMIC-Netzschalter, Treiber laden(7706)

- PMIC-PFC (Power Factor Correction)(1222)

- PMIC oder Steuerungen, ideale Dioden(705)

- PMIC-Motor-Treiber, Regler(4712)

- PMIC-Beleuchtung, Ballast-Regler(560)

- PMIC-LED-Treiber(7282)

- PMIC-Laser-Treiber(573)

- PMIC-Hot-Swap-Controller(2816)

- PMIC-Gate-Treiber(7083)

- PMIC-voll, Half-Bridge-Treiber(1342)

- PMIC-Energy Messung(654)

- PMIC-Display-Treiber(1435)

- PMIC-derzeitige Regulierung/Management(1481)

- PMIC-Batterie-Management(5553)

- PMIC-Ladegeräte(3831)

- PMIC-AC DC Konverter, Offline Schalter(4905)

- Memory-Controller(358)

- Memory-Konfigurations-Proms für FPGAs(639)

- Speicher-Akkus(13)

- Erinnerung(65446)

- Logic-universelle Bus-Funktionen(706)

- Logic-Übersetzer, Level-Shifter(2854)

- Logik-Specialty Logic(1870)

- Logik-Signal-Schalter, Multiplexer, Decoder(9420)

- Logic-Shift-Register(2665)

- Logic-Parity Generatoren und Checkers(335)

- Logic-multivibratoren(831)

- Logik-Latches(3658)

- Logik - Tore und Wechselrichter - Multifunktion, konfigurierbar(1687)

- Logik-Tore und Wechselrichter(16453)

- Logic-Flip Flops(7780)

- Logik-FIFOs Speicher(4240)

- Logik-Zähler, Trennlinien(3456)

- Logik-Vergleichsoperator(592)

- Logik-Puffer, Treiber, Receiver, Transceiver(17835)

- Linear-Video-Verarbeitung(2909)

- Linear-Vergleichsoperator(5084)

- Linear-analoge Multiplikatoren, Trennwände(263)

- Linear-Verstärker-Video Amps und Module(1905)

- Linear-Verstärker-Spezial-Zweck(1856)

- Linear - Verstärker - Instrumentierung, OP -Verstärker, Pufferverstärker(34236)

- Linear-Verstärker-Audio(4567)

- Interface-Voice Record und Playback(556)

- Schnittstelle - UARTs (Universal Asynchronous Receivers -Sender)(1236)

- Schnittstelle-Telecom(4467)

- Interface-spezialisierte(4833)

- Interface-Signal Terminatoren(333)

- Interface-Signal-Puffer, Repeater, Splitter(1449)

- Interface-Serializer, Deserializer(1480)

- Schnittstellen-Sensor und Detektor-Interfaces(1524)

- Interface-Module(169)

- Interface-Modems-ICS und Module(407)

- Interface-e/a-Expander(1136)

- Interface-Filter-aktiv(1226)

- Interface-Encoder, Decoder, Konverter(714)

- Interface-Treiber, Receiver, Transceiver(20755)

- Interface-Direct Digital Synthesis (DDS)(117)

- Interface-Controller(3628)

- Interface-Codecs(1676)

- Schnittstelle - Analoge Switches, Multiplexer, Demultiplexer(12567)

- Schnittstelle-analoge Schalter-spezieller Zweck(2533)

- Embedded-System on Chip (SoC)(4496)

- Embedded-PLDs (programmierbare Logik-Vorrichtung)(971)

- Embedded-Mikroprozessoren(10083)

- Embedded-Mikrocontroller-anwendungsspezifische(2275)

- Embedded-Mikrocontroller(99285)

- Eingebettet - Mikrocontroller, Mikroprozessor, FPGA -Module(1527)

- Eingebettet - FPGAs (Feldprogrammiergate -Array) mit Mikrocontrollern(81)

- Embedded-FPGAs (Field Programmable Gate Array)(27748)

- Embedded-DSP (Digital Signal Processors)(4081)

- Eingebettet - CPLDs (komplexe programmierbare Logikgeräte)(5187)

- Datenerfassung-Touch Screen Controller(1210)

- Datenerfassung-Digital to Analog Converter (DAC)(14419)

- Datenerfassung-digitale Potentiometer(6250)

- Datenerfassung-analog zu Digital Converters (ADC)(17776)

- Datenerfassung-analoges Frontend (AFE)(787)

- Datenerfassung-MDE/DACs-spezieller Zweck(3043)

- Clock/Timing-Uhren in Echtzeit(2446)

- Uhr/Timing - programmierbare Timer und Oszillatoren(23469)

- Clock/Timing-IC-Akkus(4)

- Takt/Timing-Delay Lines(1049)

- Uhr/Timing - Uhrengeneratoren, PLLS, Frequenzsynthesizer(32775)

- Clock/Timing-Clock Puffer, Treiber(4568)

- Clock/Timing-anwendungsspezifische(8652)

- Audio Spezial-Zweck(1564)

-

Diskrete Halbleiter-Produkte

Diskrete Halbleiter-Produkte

- Aktuelle Regulierung - Dioden, Transistoren(1090)

- Transistoren-besonderer Zweck(226)

- Transistoren-programmierbare Unijunction(48)

- Transistoren-jfets(1558)

- Transistoren-IGBTs-Einzel(4799)

- Transistoren-IGBTs-Module(63420)

- Transistoren-IGBTs-Arrays(26)

- Transistoren-FETs, MOSFETs-Einzel(48330)

- Transistoren-FETs, MOSFETs-RF(4903)

- Transistoren-FETs, MOSFETs-Arrays(6641)

- Transistoren-Bipolar (BJT)-einzeln, Pre-biased(4539)

- Transistoren-Bipolar (BJT)-Einzel(25800)

- Transistoren-Bipolar (BJT)-RF(2087)

- Transistoren-bipolare (BJT)-Arrays, Pre-biased(2115)

- Transistoren-bipolare (BJT)-Arrays(2310)

- Thyristor-triacs(4044)

- Thyristoren-SCRs-Module(3967)

- Thyristoren-SCRs(5436)

- Thyristoren-diacs, sidacs(319)

- Power Driver Module(1627)

- Dioden-zenerdioden-Einzel(87483)

- Dioden-zenerdioden-Arrays(2619)

- Dioden - variable Kapazität (Varik, Varaktoren)(1200)

- Dioden-RF(2753)

- Dioden-Gleichrichter-Einzel(67528)

- Dioden-Gleichrichter-Arrays(20581)

- Dioden-Brücke-Gleichrichter(11700)

-

RF/if und RFID

RF/if und RFID

- SIM -Karten für Abonnenten -Identifikationsmodul (SIM)(77)

- RF -Zirkulatoren und Isolatoren(1742)

- RFID, RF-Zugang, Monitoring-ICS(1550)

- RFID Transponder, Tags(747)

- RFID Lesegeräte(464)

- RFID -Bewertungs- und Entwicklungskits, Boards(30)

- RFID Antennen(329)

- RFI und EMI - Abschirm- und Absorbungsmaterialien(6444)

- HF und EMI-Kontakte, Fingerstock und Dichtungen(7497)

- RF Transmitter(668)

- RF Transceiver Module(6900)

- RF-Transceiver ICS(4169)

- HF-Schalter(9276)

- RF Shields(16401)

- HF-Receiver(1998)

- HF -Empfänger, Sender und Transceiver -Einheiten(2763)

- RF Power Divider/Splitter(1223)

- RF Power Controller ICs(86)

- HF-Modulatoren(710)

- HF-Mixer(2800)

- RF misc ICS und Module(3276)

- HF-Front-End (LNA + PA)(419)

- RF -Bewertungs- und Entwicklungskits, Boards(747)

- HF-gerichtete Kupplung(2718)

- RF Diplexer(1464)

- RF-Detektoren(412)

- RF-Demodulatoren(249)

- HF-Antennen(12319)

- HF-Verstärker(19651)

- Balun(1496)

- Dämpfungsglieder(4852)

-

Optoelektronik

Optoelektronik

- Optomechanisch(480)

- Leuchten(125)

- Laserdioden, Lasermodule - Laserlieferung, Laserfasern(345)

- Hene Lasersysteme(31)

- Hene Laserköpfe(27)

- Hintergrundbeleuchtung anzeigen(93)

- Xenon-Beleuchtung(387)

- Touchscreen-Overlays(453)

- Panel Indicators, Pilot Lights(75729)

- Optik-Remote-Phosphor-Lichtquelle(269)

- Optik-Reflektoren(665)

- Optik-leichte Rohre(5384)

- Optik-Objektive(4951)

- LEDs-Spacer, Unentschieden(2718)

- LEDs-Lamp-Ersetzungen(29718)

- LEDs - Leiterplattenindikatoren, Arrays, Lichtstäbe, Balkendiagramme(9083)

- LED-thermische Produkte(667)

- LED-Beleuchtung(64)

- LED-Beleuchtung-weiß(37580)

- LED-Beleuchtung-Farbe(4728)

- LED-Beleuchtung-Maiskolben, Motoren, Module(28735)

- LED-Anzeige-diskret(27601)

- Laserdioden, Module(1553)

- Lampen-Glühlampen, Neons(311004)

- Lampen-Kälte-Fluoreszenz (KKL) & UV(164)

- Wechselrichter(7728)

- Infrarot, UV, sichtbare Strahler(3871)

- Fiber Optics-Transmitter-Antrieb integriert(4085)

- Fiber Optics-Transmitter-diskrete(350)

- Fiber Optics-Transceiver Module(18758)

- Fiberoptik-Switches, Multiplexer, Demultiplexer(1387)

- Fiberoptik-Receiver(695)

- Fiberoptik-Dämpfung(654)

- Elektrolumineszenz(102)

- Display, Monitor-Interface Controller(98)

- Display-Module-Vakuum-Leuchtstofflampen (VFD)(249)

- Module anzeigen-LED Dot Matrix und Cluster(865)

- Display-Module-LED-Zeichen und numerische(5421)

- Display-Module-LCD, OLED, Graphic(4654)

- Display-Module-LCD, OLED-Zeichen und numerische(2202)

- Display-Blenden, Objektive(88)

- Adresse, Spezialität(458)

-

Sensoren, Wandler

Sensoren, Wandler

- Ultraschallempfänger, Sender - Industrial(115)

- Temperatursensoren - Thermostate - Mechanisch - Industrielles(3103)

- Temperatursensoren - Analog und digitaler Ausgang - Industrial(209)

- Näherungssensoren - Industrial(13611)

- Drucksensoren, Wandler - Industrie(26503)

- Optische Sensoren - Photonik - Zähler, Detektoren, SPCM (Einzelphotonzählmodul)(751)

- Optische Sensoren - Kameramodule(875)

- Magnetsensoren - Position, Nähe, Geschwindigkeit (Module) - Industrie(554)

- Kraftsensoren - Industrial(346)

- Flusssensoren - Industrielles(151)

- Float, Level Sensoren - Industrial(310)

- Encoder - Industrial(4980)

- Farbsensoren - Industrial(50)

- Berührungssensoren(100)

- Ultraschall-Receiver, Transmitter(2421)

- Temperatursensoren-Thermostat-Solid State(1096)

- Temperatursensoren-Thermostate-mechanisch(3397)

- Temperatursensoren - Thermoelemente, Temperatursonden(1921)

- Temperatursensoren - RTD (Widerstandstemperaturdetektor)(1525)

- Temperatursensoren-PTC-Thermistoren(2273)

- Temperatursensoren-ntc-thermistoren(13259)

- Temperatursensoren-Analog und Digital Output(3928)

- DMS(1399)

- Spezialisierte Sensoren(1861)

- Solarzellen(503)

- Schock-Sensoren(84)

- Sensor-Interface-Junction-Blöcke(2519)

- Sensor-Kabel-Baugruppen(22011)

- Proximity/Belegung Sensoren-fertige Einheiten(725)

- Näherungsschalter(2860)

- Drucksensoren, Wandler(11317)

- Positionssensoren - Winkel, lineare Positionsmessung(6022)

- Optische Sensoren-reflektierende-Logik-Ausgang(194)

- Optische Sensoren - reflektierend - analoge Ausgang(432)

- Optische Sensoren-Phototransistoren(1027)

- Optische Sensoren - Photointerrupter - Schlitztyp - Transistorausgang(1427)

- Optische Sensoren - Photointerrupter - Schlitztyp - Logikausgabe(1215)

- Optische Sensoren-Lichtschranke, Industrial(16763)

- Optische Sensoren-Photodioden(1543)

- Optische Sensoren-Foto-Detektoren-Remote Receiver(2605)

- Optische Sensoren-Foto-Detektoren-Logik-Ausgang(146)

- Optische Sensoren-Foto-Detektoren-CDs-Zellen(74)

- Optische Sensoren-Distanz-Messung(377)

- Optische Sensoren-Ambient Light, IR, UV Sensoren(1305)

- Multifunktions(558)

- Motion Sensors-Vibration(337)

- Motion Sensors-Tilt Schalter(67)

- Bewegungsmelder-optisch(719)

- Motion Sensors-Neigungssensoren(175)

- Motion Sensors-Imus (Trägheit-Maßeinheiten)(416)

- Motion Sensors-Kreisel(214)

- Motion Sensors-Beschleunigungsmesser(1911)

- Magnete-Sensor abgestimmt(119)

- Magnete-Multi Purpose(1965)

- Magnetische Sensoren-Schalter (Solid State)(3700)

- Magnetsensoren - Position, Nähe, Geschwindigkeit (Module)(5199)

- Magnetische Sensoren-linear, Kompass (ICS)(1247)

- Magnetsensoren - Kompass, Magnetfeld (Module)(35)

- LVDT -Wandler (linearer variabler Differentialtransformator)(204)

- IrDA Transceiver-Module(196)

- Bildsensor, Kamera(2235)

- Feuchtigkeit-Sensoren(1425)

- Gas-Sensoren(1217)

- Force Sensoren(188)

- Durchfluss-Sensoren(550)

- Float, Level Sensoren(1343)

- Encoder(6357)

- Staub-Sensoren(43)

- Aktuelle Wandler(3455)

- Color Sensoren(85)

- Verstärker(1905)

-

Anschlüsse, Verbindungen

Anschlüsse, Verbindungen

- USB, DVI, HDMI -Stecker(446)

- Festkörperbeleuchtungsstecker(555)

- Steckdosen für ICs, Transistoren(953)

- Steckbare Steckverbinder(1221)

- Photovoltaik (Solarpanel) Anschlüsse(136)

- Glasfaseranschlüsse(370)

- FFC, FPC (flache flexible) Anschlüsse(761)

- D-Sub, D-förmige Stecker(2887)

- Koaxialverbinder (RF)(2389)

- Rundanschlüsse(14162)

- Stromanbeter Blade Type(273)

- Stecker und Behälter(2597)

- USB, DVI, HDMI Stecker-Adapter(572)

- USB, DVI, HDMI -Stecker(4298)

- Klemmen-Wire to Board Steckverbinder(217)

- Klemmen-Draht-Steckverbinder(4322)

- Klemmen-Draht-Pin Stecker(328)

- Terminals-Revolver Steckverbinder(1273)

- Terminals-spezialisierte Steckverbinder(2042)

- Klemmen-Spaten Verbinder(3902)

- Klemmen-Löten/Stecker(345)

- Klemmen-Verschraubungen(745)

- Klemmen-Ring Steckverbinder(12596)

- Klemmen-rechteckige Steckverbinder(4747)

- Terminals - Schnellverbindungen, schnelle Trennungsanschlüsse(8514)

- Klemmen-PC PIN, Single Post Connectors(3776)

- Klemmen-PC-Pin-Buchsen, Sockel-Steckverbinder(5883)

- Klemmen-magnetische Draht-Steckverbinder(1653)

- Klemmen-Messer Steckverbinder(112)

- Klemmen-Gehäuse, Stiefel(2850)

- Klemmen-Folie Steckverbinder(108)

- Klemmen-Barrel, Bullet-Steckverbinder(1107)

- Klemmen-Adapter(137)

- Terminal-Streifen und Revolver-Boards(1159)

- Terminal Junction Systeme(2533)

- Anschlussblöcke-Draht an Bord(43615)

- Terminal Blocks-spezialisierte(3722)

- Terminal Blocks-Power Distribution(847)

- Anschlussblöcke-Panel Mount(1359)

- Terminal Blocks-Interface Module(1819)

- Anschlussblöcke-Kopfzeilen, Stecker und Buchsen(119920)

- Anschlussblöcke-DIN-Schiene, Kanal(9373)

- Anschlussblöcke-Kontakte(65)

- Anschlussblöcke-Barrier Blocks(47517)

- Anschlussblöcke-Adapter(1059)

- Solid State Lighting Verbinder-Kontakte(271)

- Festkörperbeleuchtungsstecker(1344)

- Buchsen für ICS, Transistoren-Adapter(275)

- Steckdosen für ICs, Transistoren(22148)

- Shunts, Jumper(907)

- Rechteckige Verbinder-Feder geladen(7721)

- Rechteckige Steckverbinder-Gehäuse(43023)

- Rechteckige Verbinder-Kopfzeilen, Spezial-PIN(6129)

- Rechteckige Anschlüsse - Header, Gefäße, weibliche Sockel(229601)

- Rechteckige Verbinder-Kopfzeilen, männliche Pins(543338)

- Rechteckige Anschlüsse - kostenloses Hängen, Panelhalterung(30142)

- Rechteckige Verbinder-Kontakte(10681)

- Rechteckige Anschlüsse - Board in, Direktdraht zum Board(2432)

- Rechteckige Verbinder-Adapter(475)

- Rechteckig - Brett zu Board -Steckern - Header, Behälter, weibliche Sockel(9)

- Rechteckig - Brett zu Board -Steckern - Header, männliche Stifte(2)

- Rechteckige Anschlüsse - Board -Abstandshalter, Stacker (Board zu Board)(238901)

- Rechteckige Anschlüsse - Arrays, Kantentyp, Mezzanin (Board zu Board)(37853)

- Stromanschluss-Eingänge, Steckdosen, Module(10310)

- Steckbare Steckverbinder(6049)

- Photovoltaik- (Solarpanel) Anschlüsse - Kontakte(77)

- Photovoltaik (Solarpanel) Anschlüsse(504)

- Modulare Steckverbinder-Verdrahtung Blöcke(99)

- Modulare Steckverbinder-Stecker(1674)

- Modulare Steckverbinder-Stecker Gehäuse(181)

- Modulare Steckverbinder-Buchsen mit magnetischen(10152)

- Modulare Steckverbinder-Buchsen(23416)

- Modulare Steckverbinder-Adapter(855)

- Memory Connectors-PC Cards-Adapter(21)

- Memory Connectors-PC Card Sockets(3299)

- Memory Connectors-Inline Modul Sockets(3390)

- LGH Steckverbinder(764)

- Keystone-Einsätze(2758)

- Keystone-Frontplatte, Frames(1926)

- Heavy Duty Steckverbinder-Einsätze, Module(4190)

- Schwerlastanschlüsse - Gehäuse, Kapuzen, Basen(17226)

- Heavy Duty Steckverbinder-Frames(523)

- Heavy Duty Steckverbinder-Kontakte(1832)

- Heavy Duty Steckverbinder-Baugruppen(671)

- LWL-Steckverbinder-Gehäuse(919)

- Glasfaser-Steckverbinder - Adapter(4455)

- LWL-Steckverbinder(3001)

- FFC, FPC (flache flexible) Steckverbinder - Gehäuse(652)

- FFC, FPC (flache flexible) Anschlüsse - Kontakte(202)

- FFC, FPC (flache flexible) Anschlüsse(18691)

- D-Sub, d-förmige Steckverbinder-Terminatoren(47)

- D-Sub, d-förmige Steckverbinder-Gehäuse(12238)

- D-Sub, d-förmige Steckverbinder-Kontakte(2714)

- D-Sub, D-förmige Steckverbinder-Rückenschalen, Kapuzen(5995)

- D-Sub, d-förmige Steckverbinder-Adapter(1304)

- D-Sub Steckverbinder(141346)

- D-förmige Steckverbinder-Centronics(8770)

- Kontakte, Frühling geladen und Druck(630)

- Kontakte-Multi Purpose(6196)

- Kontakte-"Leadframe"(122)

- Koaxial-Steckverbinder (RF)-Terminatoren(1231)

- Koaxial-Steckverbinder (RF)-Kontakte(480)

- Koaxial-Steckverbinder (RF)-Adapter(6386)

- Koaxialverbinder (RF)(25734)

- Rundsteckverbinder-Gehäuse(441226)

- Rundsteckverbinder-Kontakte(4737)

- Rundsteckverbinder-backschalen und Kabel-Klemmen(53692)

- Rundsteckverbinder-Adapter(8839)

- Rundanschlüsse(1196254)

- Card Edge Steckverbinder-Gehäuse(469)

- Karte Edge Verbinder-edgeboard Verbinder(672683)

- Card Edge Verbinder-Kontakte(325)

- Card Edge Verbinder-Adapter(73)

- Blade Type Power Steckverbinder-Gehäuse(837)

- Blade Type Power Connectors-Kontakte(393)

- Stromanbeter Blade Type(4163)

- Zwischen Serien-Adapter(649)

- Barrel-Stromanschluss(935)

- Barrel-Audio-Anschlüsse(2432)

- Barrel-Audio Adapter(92)

- Banana und Tip Steckverbinder-Buchsen, Stecker(1644)

- Banana and Tip Connectors-Binding Posts(239)

- Banana und Tip Steckverbinder-Adapter(75)

- Backplane Steckverbinder-spezialisiert(45586)

- Backplane Steckverbinder-Gehäuse(6863)

- Backplane Steckverbinder-Hard metrisch, Standard(6297)

- Backplane Steckverbinder-DIN 41612(9408)

- Backplane Steckverbinder-Kontakte(3583)

- Backplane Connectors-ARINC Einsätze(2357)

- Backplane Steckverbinder-ARINC(3789)

-

Widerstände

-

Kondensatoren

Kondensatoren

- Aluminium-Elektrolytkondensatoren(16817)

- Trimmer, Variable Kondensatoren(3151)

- Dünne Folien-Kondensatoren(3473)

- Tantal-Kondensatoren(136103)

- Tantal-Polymer-Kondensatoren(9778)

- Silizium-Kondensatoren(320)

- Niob Oxide Kondensatoren(330)

- Mica und PTFE Kondensatoren(9101)

- Folien-Kondensatoren(150406)

- Elektrische Doppelschichtkondensatoren (EDLC), Superkondensatoren(2782)

- Keramische Kondensatoren(833829)

- Kondensatoren-Netzwerke, Arrays(2383)

- Aluminium-Elektrolytkondensatoren(125325)

- Aluminium-Polymer-Kondensatoren(7544)

-

Transformatoren

-

Isolatoren

-

Kristalle, Oszillatoren, Resonatoren

-

Switches

Switches

- Verriegelungsschalter(2893)

- Emergency-Stop-Schalter (E-Stop)(1160)

- Kabelzugschalter(571)

- Toggle-Schalter(33608)

- Rändelrads Schalter(742)

- Schalter(14263)

- Snap-Aktion, Endschalter begrenzen(28077)

- Slide-Schalter(5166)

- Selector-Schalter(9720)

- Rotary Switches(13850)

- Rocker Schalter(53790)

- Drucktaste-Schalter-Hall-Effekt(127)

- Drucktaste Schalter(190826)

- Programmierbare Display-Switches(39)

- Navigations-Schalter, Joystick(1882)

- Magnetische, Reed-Schalter(1399)

- Keypad-Schalter(637)

- Keylock Schalter(3684)

- DIP Schalter(7747)

- Konfigurierbare Switch-Komponenten-Objektiv(1435)

- Konfigurierbare Schalter-Komponenten-Lichtquelle(1236)

- Konfigurierbare Switch-Komponenten-Contact Block(1401)

- Konfigurierbare Switch-Komponenten-Body(16077)

- Disconnect-Switch-Komponenten(2567)

-

Relais

Relais

- Sicherheitsrelais(1310)

- Reedrelais(1735)

- Hochfrequenz (RF) -Relais(1190)

- Schütze (Festkörper)(686)

- Schütze (elektromechanisch)(11952)

- Kfz-Relais(1881)

- Solid State Relais(10652)

- Signal-Relais, bis zu 2 Ampere(9149)

- Relay-Sockets(2075)

- Power Relays, über 2 Ampere(31604)

- E / A-Relaismodule(712)

- I/o-Relay-Module-Input(2)

- I/o-Relay-Modul-Racks(247)

Sprache auswählen

Aktuelle Sprache

Deutsch

- English

- Deutsch

- Italia

- Français

- 日本語

- 한국의

- русский

- Svenska

- Nederland

- español

- Português

- polski

- Suomi

- Gaeilge

- Slovenská

- Slovenija

- Čeština

- Melayu

- Magyarország

- Hrvatska

- Dansk

- românesc

- Indonesia

- Ελλάδα

- Български език

- Afrikaans

- IsiXhosa

- isiZulu

- lietuvių

- Maori

- Kongeriket

- Монголулс

- O'zbek

- Tiếng Việt

- हिंदी

- اردو

- Kurdî

- Català

- Bosna

- Euskera

- العربية

- فارسی

- Corsa

- Chicheŵa

- עִבְרִית

- Latviešu

- Hausa

- Беларусь

- አማርኛ

- Republika e Shqipërisë

- Eesti Vabariik

- íslenska

- မြန်မာ

- Македонски

- Lëtzebuergesch

- საქართველო

- Cambodia

- Pilipino

- Azərbaycan

- ພາສາລາວ

- বাংলা ভাষার

- پښتو

- malaɡasʲ

- Кыргыз тили

- Ayiti

- Қазақша

- Samoa

- සිංහල

- ภาษาไทย

- Україна

- Kiswahili

- Cрпски

- Galego

- नेपाली

- Sesotho

- Тоҷикӣ

- Türk dili

- ગુજરાતી

- ಕನ್ನಡkannaḍa

- मराठी

Komplette Anleitung zur BGA -Technologie in PCB -Design und -Anbaugruppe

Zeit: 2025/04/17

Durchsuchen: 1,418

Katalog

Verständnis des Ball Grid Array (BGA) im PCB -Design

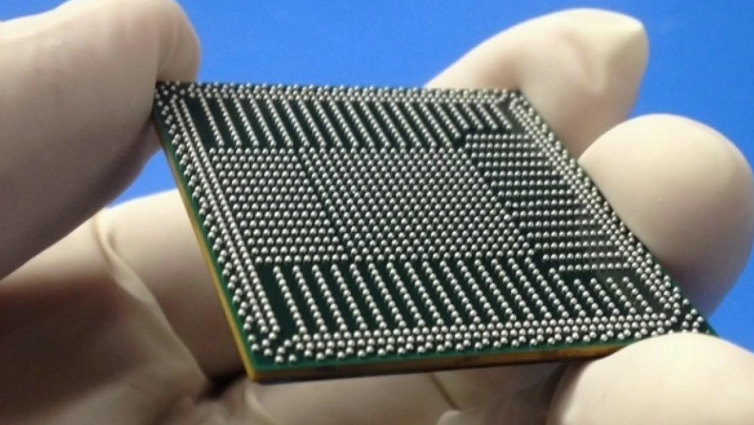

Ein Kugelgitter-Array oder eine BGA ist eine Art von Oberflächenmontagepackaging, die im Design der modernen Leiterplatte verwendet wird.Anstatt sich auf traditionelle Metallleitungen zu verlassen, verwendet es ein Gitter mit winzigen Lötkugeln, die auf der Unterseite des Chips positioniert sind.Diese Kugeln stellen direkten Kontakt mit der gedruckten Leiterplatte (PCB) auf und bilden dadurch sowohl elektrische als auch mechanische Verbindungen.Sie sind in einem gleichmäßigen Gittermuster angeordnet und an einer laminierten Basisschicht befestigt, die den Rest des Pakets unterstützt.

In der BGA ist der Siliziumchip durch ein Netzwerk von Fine Metal -Wegen mit den Lötkugeln verbunden.Diese internen Spuren tragen elektrische Signale, ohne dass lange Bleidrähte erforderlich sind, wodurch das Design effizienter und kompakter wird.Durch die Verbreitung der Verbindungen über die gesamte untere Oberfläche können BGA-Pakete wesentlich mehr Eingangs- und Ausgangskanäle als ältere Stile wie doppelte oder flache Pakete unterstützen.Perfekt für Geräte, die eine Hochgeschwindigkeitsdatenübertragung und einen minimalen Platz benötigen.

Die kompakte Größe und die effiziente Signalrouting von BGAs sind besonders nützlich in dichten, mehrschichtigen Schichten.Da sich die Verbindungspunkte über das Netz verteilt sind, kann auch die Wärme gleichmäßiger verteilt werden, wodurch die thermische Leistung während des Betriebs verbessert wird.

Verwenden von Paket-on-Package (POP) mit BGA

Eine fortschrittliche Technik, die häufig mit BGAs verwendet wird, wird als Paket-auf-Package oder POP bezeichnet.Bei dieser Methode sind mehrere Komponenten - wie ein Prozessor- und Speicherchip - vertikal gestapelt, einer übereinander.Jede Schicht ist über eine eigene BGA -Schnittstelle ausgerichtet und verbunden.Diese vertikale Integration reduziert den Gesamtstufe auf der Leiterplatte und ermöglicht kürzere Signalwege zwischen den Komponenten und verbessert sowohl die Leistung als auch die Space -Effizienz.

Gemeinsame Arten von BGA -Paketen

BGA -Pakete (Ball Grid Array) sind in verschiedenen Formen enthalten, die jeweils auf bestimmte Leistungsbedürfnisse, thermische Anforderungen und Platzbeschränkungen zugeschnitten sind.Im Folgenden finden Sie einige der am häufigsten verwendeten Typen, die mit einem Fokus auf Struktur, Materialien und beabsichtigte Verwendung erklärt werden.

Plastik -BGA (PBGA)

Abbildung 2. Kunststoff -BGA (PBGA)

Plastic BGA ist einer der am häufigsten verwendeten Pakettypen, insbesondere bei Unterhaltungselektronik.Es verfügt über ein geformtes Plastikgehäuse mit einem mit Glas verstärkten Epoxidsubstrat.Im Inneren werden Kupferspuren in das Substrat geätzt, um Signale zu tragen.Diese Pakete sind normalerweise auf zwei bis vier Schichten organischem PCB -Material gebaut und haben Standardkugel -Tonhöhe von entweder 1,0 mm oder 1,27 mm.PBGA ist dafür bekannt, dass sie ein Gleichgewicht zwischen niedrigen Fertigungskosten und zuverlässigen elektrischen Leistung anbieten, was es zu einer Auswahl für Kostensensitive Anwendungen macht.

Flip-Chip-BGA

Abbildung 3. Flip-Chip-BGA

Flip-Chip BGA verwendet einen anderen Ansatz, um die Leistung zu verbessern.Anstatt den Chip mit Drahtanschlüssen zu verbinden, wird der Siliziumstempel umgedreht und direkt an einem starren, mehrschichtigen Substrat befestigt.Diese direkte Verbindung verkürzt den elektrischen Pfad zwischen dem Chip und der Platine, wodurch die Signalverzögerung verringert und die Leistung steigert.Es verbessert auch die Wärmeübertragung und ermöglicht es dem System, unter Last effizienter zu arbeiten.

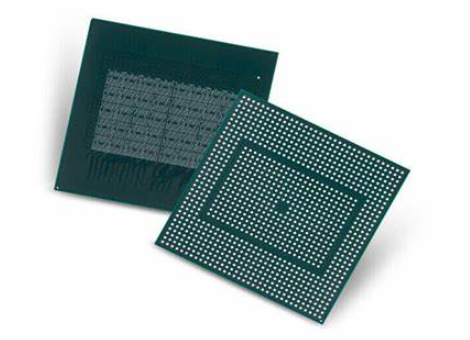

Keramik -BGA (CBGA)

Abbildung 4. Keramik BGA (CBGA)

CBGA -Pakete werden mit einem Keramiksubstrat gebaut, der außergewöhnliche mechanische Festigkeit und Wärmefestigkeit bietet.Diese Qualitäten machen CBGA zu einem starken Kandidaten für Systeme, die extremen Temperaturen oder mechanischer Belastung ausgesetzt sind.Oft ist dieser Typ mit Flip-Chip-Bindungstechniken kombiniert, um die elektrische Leistung und die thermische Zuverlässigkeit weiter zu erhöhen.Aufgrund ihrer Haltbarkeit werden Keramik-BGAs in Luft- und Raumfahrt-, Automobil- und Militär-Elektronik häufig eingesetzt.

Hohlraum Down PBGA (CDPBGA)

Im PBGA -Design des Hohlraums befindet sich der Würfel in eine eingebrachte Tasche am Boden des Pakets.Diese Positionierung bringt die Wärmequelle näher an die Oberfläche der Platine und erleichtert die Verwaltung von Wärme durch die Leiterplatte.Es ermöglicht auch eine effizientere Platzierung und Ausrichtung des Chips, wodurch Sie das Layout und die Wärmeleitbahnen optimieren können.

Band BGA (TBGA)

Abbildung 5. Band BGA (TBGA)

Band-BGAs werden eher auf einem dünnen, flexiblen, bandähnlichen Substrat als auf einer starren Platine gebaut.Diese Flexibilität macht das Paket leichter und dünner als die meisten anderen BGA -Typen.TBGA ist besonders nützlich in Anwendungen, in denen der Platz begrenzt ist, wie Smartphones, Tablets und andere tragbare Geräte.Seine Flexibilität hilft auch dazu, mechanische Spannung zu absorbieren, die die Lebensdauer des Produkts unter häufiger Bewegung oder Vibration verlängern kann.

Hochthermische PBGA (H-PBGA)

H-PBGA ist für Systeme ausgelegt, die viel Wärme erzeugen, wie z. B. Hochleistungsprozessoren oder Leistungsmodule.Es umfasst thermische Verbesserungen - wie Wärmespreizner oder dickere Kupferschichten -, um die Wärme effektiver vom Chip wegzuziehen.Diese Funktionen tragen dazu bei, den stabilen Betrieb in Hochleistungsumgebungen aufrechtzuerhalten und die Zuverlässigkeit des Geräts zu erweitern.

Vor- und Nachteile der BGA -Technologie

Profis

• Raumsparendes Design - BGA -Pakete sind viel kleiner als herkömmliche Bleikomponenten.Ihr kompakter Fußabdruck macht sie ideal für Geräte, auf denen der Board -Raum begrenzt ist, wie Smartphones und Laptops.Da sich die Verbindungspunkte über die untere Oberfläche des Pakets verteilt haben, können mehr Verbindungen in einen kleineren Bereich passen, ohne die PCB zu überschneiden.

• Verbesserte elektrische Leistung - Die interne Struktur eines BGA verwendet kurze, direkte Signalwege aus dem Silizium, die zu den Lötkugeln sterben.Diese kürzeren Verbindungen reduzieren den elektrischen Widerstand und die Signalverzögerung, was bei Hochgeschwindigkeitsanwendungen wie Prozessoren und Speichermodulen wichtig ist.

• Effiziente Wärmeabteilung - Die während des Betriebs erzeugte thermische Energie fließt durch die Lötkugeln und in die PCB, wodurch ein direkterer thermischer Weg erzeugt wird.Dieses Design hilft bei einer Überhitzung und ermöglicht eine stabilere Leistung im Laufe der Zeit, insbesondere in Komponenten, die mit hoher Leistung umgehen.

• Starke mechanische Integrität - Die breite Basis der Lötverbindungen verteilt mechanische Spannung gleichmäßiger.Dies macht das BGA -Paket im Laufe der Zeit weniger wahrscheinlich Risse oder Gelenkausfälle, insbesondere in Umgebungen mit häufigen Temperaturänderungen oder mechanischer Vibrationen.

• Skalierbar für die Massenproduktion - Sobald der Herstellungsprozess ordnungsgemäß abgestimmt ist, können BGAs in großen Volumina kostengünstig produzieren.Automatische Pick-and-Place-Maschinen und Reflow-Öfen können sie effizient bewältigen und die Arbeits- und Produktionskosten relativ niedrig halten.

Nachteile

• Versteckte Lötverbände erschweren die Inspektion schwieriger - Nach dem Löten befinden sich die Fugen unter dem Paket und können nicht mit Standardausrüstung visuell überprüft werden.Sie können in der Regel die Röntgenbildgebung verwenden, um nach Lötfehler zu überprüfen, was dem Qualitätsregelungsprozess Zeit und Kosten erhöht.

• Nacharbeit ist technisch anspruchsvoll - Reparieren oder Ersetzen einer fehlerhaften BGA -Komponente erfordert spezielle Geräte wie Nacharbeit mit kontrollierten Heizungs- und Vakuumwerkzeugen.Auch bei den richtigen Werkzeugen erfordert der Prozess, dass die schädlichen Komponenten in der Nähe oder die PCB selbst vermieden werden.

• Sensibel für Umweltfaktoren - BGA -Pakete sind anfälliger für Feuchtigkeit, Wärme und elektrostatische Entladung.Wenn nicht richtig behandelt, kann die Exposition gegenüber Feuchtigkeit während des Lötens zu "Popcorning" führen - wo die gefangene Feuchtigkeit den Chip schnell erweitert und beschädigt.Der elektrostatische Aufbau kann auch empfindliche interne Schaltungen beeinträchtigen.

• Erfordert sorgfältige Lagerung und Handhabung - Um die Zuverlässigkeit aufrechtzuerhalten, müssen BGAs in feuchtigkeitsgesteuerten Umgebungen gespeichert werden, häufig in versiegelten Verpackungen mit Trockenmitteln.Sie müssen die Handhabungsprotokolle folgen-wie bei der Verwendung von Antistatikhandschuhen und Handgelenksgurten-, um versehentliche Schäden während der Montage oder Inspektion zu vermeiden.

Inspektions- und Defektmanagement in der BGA -Versammlung

Die Inspektion von BGA -Komponenten (Ball Grid Array) stellt eine einzigartige Herausforderung dar, da ihre Lötverbindungen unter dem Paket vollständig verborgen sind.Herkömmliche visuelle Inspektionsmethoden wie Mikroskope oder optische Kameras sind in diesem Fall unwirksam.Um die Qualität der Lötmittel zu bewerten und potenzielle Probleme zu erkennen, können Sie sich auf eine Kombination aus speziellen Testtechniken verlassen, die so konzipiert sind, dass sie durch das Paket "durch das Paket" oder durch die indirekte Überprüfung des Verbindungen geprüft "werden sollen.

Abbildung 6. Qualitätsinspektion von BGA

• Elektrische Tests durch grundlegende Kontinuitätsprüfungen - Einer der ersten Schritte zur Überprüfung von BGA -Verbindungen ist die Verwendung einfacher elektrischer Tests zur Messung von Kontinuität oder Widerstand.Diese Tests helfen dabei, offene Schaltungen zu erkennen, bei denen eine Lötverbindung möglicherweise keine Verbindung hergestellt hat, oder Kurzstrecken, in denen unbeabsichtigte Verbindungen zwischen benachbarten Stiften bestehen können.Während diese Methode nicht den genauen Fehlerspeicherort feststellt, bietet sie eine schnelle und kostengünstige Möglichkeit, potenzielle Probleme zu kennzeichnen.

• Verwenden des Grenzscans für nicht-invasive Diagnostik - Um noch einen Schritt weiter zu gehen, ohne auf die Lötverbeine zuzugreifen, können Sie häufig einen Grenz -Scan -Test verwenden.Diese Methode nutzt integrierte Testschaltungen (normalerweise nach dem JTAG-Standard), die in den Chip selbst integriert sind.Das System aktiviert diese Testpunkte, um das Vorhandensein und die Integrität von Verbindungen, die die BGA umgeben, zu überprüfen.Da keine physischen Sonden erforderlich sind, ist dies besonders nützlich in dicht besiedelten Boards oder mehrschichtigen Baugruppen, bei denen der physische Zugang begrenzt ist.

• Automatisierte Röntgeninspektion für die tiefe Analyse - Wenn eine präzise interne Inspektion erforderlich ist, werden automatisierte Röntgeninspektionssysteme (AXI) verwendet.Diese Maschinen erzeugen hochauflösende Röntgenbilder der Lötverbindungen, die unter der BGA versteckt sind.Sie können diese Bilder untersuchen, um Probleme wie Hohlräume im Lötmittel, fehlende oder falsch ausgerichtete Kugeln, unzureichendes Lötenvolumen oder Überbrückung zwischen Gelenken zu identifizieren.Axi bietet ein klares Bild der internen Lötstruktur, ohne die Komponente entfernen zu müssen, die für die Qualitätskontrolle und die Ausfallanalyse benötigt wird.

Abbildung 7. Automatisierte Röntgeninspektion

BGA -Defekte reparieren

Wenn während der Inspektion Fehler entdeckt wird, muss die BGA möglicherweise entfernt und ersetzt werden.Dieser Vorgang umfasst mehrere Schritte, die Präzisionswerkzeuge erfordern und die Steuerung der Temperatur schließen, um zu vermeiden, dass die Platine oder die nahe gelegenen Komponenten beschädigt werden.

• Entfernen der fehlerhaften Komponente mit kontrolliertem Erhitzen - Der erste Schritt im Nacharbeit besteht darin, lokalisierte Wärme auf den Bereich unter der fehlerhaften BGA anzuwenden.Dies erfolgt mit einer Überarbeitsstation mit einem Infrarotheizung oder einem Heißluftsystem.Das Lötmittel wird erhitzt, bis es einen geschmolzenen Zustand erreicht, sodass die Komponente mit einem Vakuum -Pickup -Tool sanft vom PCB weggehoben wird.Der Heizprozess wird sorgfältig mithilfe von Thermoelementen überwacht, um sicherzustellen, dass die Temperatur hoch genug ist, um den Lötmittel zu schmelzen, aber nicht so hoch, dass es Schäden verursacht.

• Vorbereitung und Installation der Ersatz -BGA - Nach dem Entfernen wird der Bereich gereinigt, um das Restlöt und den Fluss zu entfernen.Eine neue BGA wird dann genau über die gleichen Pads ausgerichtet.Der Ersatz wird mit einem kontrollierten Reflow -Prozess gesichert, der das gesamte Paket gleichmäßig erwärmt, sodass die Lötbälle zu den PCB -Pads wieder auftreten.Das richtige Temperaturprofil beim Reflow wird verwendet, um feste Lötverbindungen zu gewährleisten und zu verhindern, dass Wärme in der Nähe von Komponenten betroffen ist.

Während dieses Prozesses müssen sorgfältige Handhabung und Umweltkontrolle-wie bei der Aufrechterhaltung der feuchtigkeitsensitiven Verpackung-ebenfalls erforderlich sind, um die langfristige Zuverlässigkeit der neuen Installation zu gewährleisten.

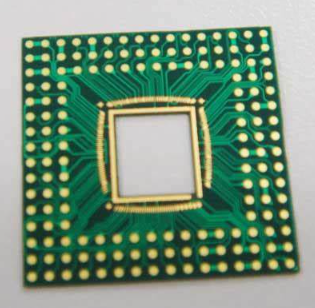

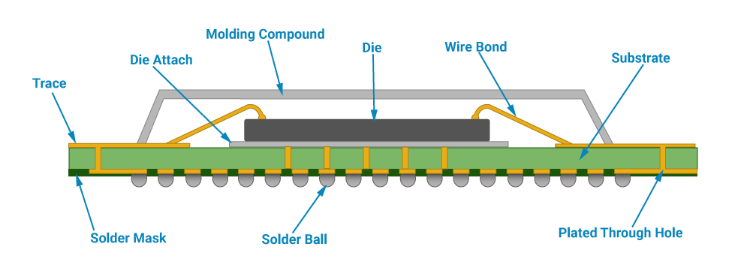

Hauptteile eines BGA -Pakets

Ein BGA -Paket (Ball Grid Array) besteht aus mehreren Kernkomponenten.Jedes spielt eine spezifische Rolle bei der ordnungsgemäßen Sicherstellung der Chip -Funktionen, während sie sicher mit der Leiterplatte verbunden bleiben.Diese Teile arbeiten als System und kombinieren die elektrische Leistung mit mechanischer Unterstützung.

Abbildung 8. Teile eines BGA -Pakets

Substrat

Am Boden des BGA -Pakets befindet sich das Substrat, eine dünne, geschichtete Basis, die zwei Hauptzwecke dient.Erstens unterstützt es physisch den siliconischen Chip, der oben montiert ist.Zweitens fungiert es als interne Routing -Plattform und trägt elektrische Signale vom Chip bis zu den Lötkugeln.Das Substrat wird häufig aus einem fiberglasverstärkten Material mit eingebetteten Kupferspuren hergestellt, das die Signale genau auf die richtigen Punkte auf der Leiterplatte leitet.

Siliziumchip

Direkt auf dem Substrat befestigt der Siliziumchip, auch bekannt als der Stempel.Dies ist der Teil des Pakets, in dem tatsächliche Verarbeitungs- oder Speicherfunktionen auftreten.Es ist ein kleines Stück Halbleitermaterial, das oft nur wenige Millimeter breit ist und Millionen - oder sogar Milliarden - der Transistoren enthält.Es ist der riskanteste Teil der BGA, da es alle vom Gerät erforderlichen logischen oder rechnerischen Aufgaben ausführt.

Lötkugeln

Auf der Unterseite des Substrats befinden sich in einem Netz angeordnet winzigen Lötkugeln.Diese bilden sowohl die elektrische als auch die mechanische Verbindung zwischen dem BGA -Paket und der Leiterplatte.Während der Montage wird die Platine in einem Reflow -Ofen erhitzt, bis die Lötkugeln schmelzen und mit den PCB -Pads feste Fugen erzeugen.Dieser Vorgang stellt sicher, dass die Signale aus dem Chip genau übertragen werden und dass das Paket während des Betriebs sicher an der Karte gebunden bleibt.

Verkapselung

Um den empfindlichen Chip und die internen Verbindungen zu schützen, ist die gesamte Baugruppe in eine Schicht von Kapselungsmaterial eingeschlossen.Diese Abdeckung schützt das Paket während der Handhabung oder des Betriebs aus Feuchtigkeit, Staub und physischen Schäden.Es hilft auch dabei, die Wärme abzulösen und die strukturelle Integrität im Laufe der Zeit aufrechtzuerhalten, insbesondere in Hochleistungs- oder Hochtemperaturumgebungen.

BGA -Technologie im Vergleich zu QFP- und SOP -Paketen

|

Besonderheit |

Ballnetz

Array (BGA) |

Quad flach

Paket (QFP) / kleines Umrisspaket (SOP) |

|

E/O -Dichte und Fußabdruck |

Hohe E/A -Dichte mit Verbindungen

in einem Raster unter dem Chip angeordnet;Unterstützt mehr Stifte in einem kompakten Bereich |

Niedrigere E/A-Dichte aufgrund von Seite montiert

Leads;begrenzt durch die Expansion der Verpackungsgröße |

|

Größeneffizienz |

Ideal für räumlich begrenzte Designs wie

Smartphones und eingebettete Systeme |

Wird größer mit mehr Stiften;weniger

Geeignet für kompakte Layouts |

|

Wärmeleistung |

Effiziente Wärmeabteilung durch

direkter Kontakt zwischen Lötbällen und Kupferschichten;Oft nötig keine Notwendigkeit

zusätzliche Kühlung |

Weniger effizienter thermischer Weg;darf erfordern

Kühlkörper oder zusätzliche Kühlmethoden |

|

Elektrische Leistung |

Kürzere, direkte interne Verbindungen

Resistenz und Induktivität reduzieren;Unterstützt sauberes Hochgeschwindigkeitssignal

Übertragung |

Längere Leitungen erhöhen die parasitären Wirkungen;

weniger geeignet für Hochgeschwindigkeits- oder empfindliche Signale |

|

Anwendungsfälle |

Bevorzugt in Hochleistungs,

Raumbegrenzte und thermisch empfindliche Anwendungen |

Häufig in niedrigerer oder weniger anspruchsvoller Anwendungen, bei denen die Leistung nicht riskant ist |

Anwendungen der BGA -Technologie

Die BGA-Technologie (Ball Grid Array) wird in der modernen Elektronik verwendet, hauptsächlich in Anwendungen, bei denen kompaktes Design, Hochgeschwindigkeitsleistung und effiziente Wärmehandhabung ein Muss sind.Seine Struktur- und Leistungseigenschaften machen es für anspruchsvolle Umgebungen in verschiedenen Schlüsselindustrien gut geeignet.

Unterhaltungselektroniksektor

Abbildung 9. Unterhaltungselektroniksektor

Im Bereich der Unterhaltungselektronik werden BGA -Komponenten häufig in Geräten wie Smartphones, Tablets und Laptops verwendet.Diese Produkte sind so dünn und leicht wie möglich ausgelegt, ohne die Verarbeitungsleistung zu beeinträchtigen.Mit dem kleinen Fußabdruck von BGA -Paketen können Sie leistungsstarke Chips in enge Räume einfügen, während ihre hohe E/A -Dichte eine schnelle Kommunikation zwischen den Komponenten unterstützt.Das Ergebnis ist eine glattere Leistung und schnellere Reaktionszeiten im täglichen Gebrauch.

Automobilsystem

Abbildung 10. Automobilsystem

In Automobilsystemen werden BGA-Pakete in fortschrittliche Fahrerassistanzsysteme (ADAs), Motorsteuerung und Infotainment-Plattformen integriert.Diese Systeme arbeiten unter harten Bedingungen, bei denen Stabilität und langfristige Zuverlässigkeit gefährlich sind.Die starke mechanische Struktur und die effizienten thermischen Merkmale der BGA tragen dazu bei, dass selbst unter Vibrationen, Temperaturschwankungen und kontinuierlicher Betrieb in Fahrzeugen eine konsistente Leistung gewährleistet.

Medizinprodukte

Abbildung 11. Medizinprodukte

Medizinprodukte profitieren auch von der BGA -Technologie, insbesondere wenn Präzision und Kompaktheit erforderlich sind.Diagnoseinstrumente, tragbare Monitore und implantierbare Geräte müssen häufig Daten in sehr begrenztem Raum schnell verarbeiten.Die Zuverlässigkeit und Leistung von BGA-Verpackungen hilft dabei, strenge Standards in Hochrisiko-Gesundheitsanwendungen zu erfüllen.

Telekommunikation

Abbildung 12. Telekommunikation

In der Telekommunikation finden sich BGA -Komponenten in der Kerninfrastruktur wie Router, Netzwerkschalter und Servern.Diese Systeme müssen große Datenmengen mit hoher Geschwindigkeit verarbeiten, häufig rund um die Uhr.Die geringe Induktivität und die hervorragende Wärmeablassung von BGA-Paketen eignen sich perfekt für den anhaltenden Betrieb in datenintensiven Umgebungen.

Verfahren für die BGA -Montage

Um die langfristige Zuverlässigkeit einer BGA-Baugruppe (Ball Grid Array) zu gewährleisten, ist es gefährlich, während des gesamten Design- und Herstellungsprozesses eine Reihe gut definierter Praktiken zu befolgen.Diese Praktiken konzentrieren sich darauf, frühe Defekte zu erkennen, die Wärme effektiv zu verwalten und die mechanische Beanspruchung der Komponenten und der Leiterplatte zu minimieren.

• Genaue Inspektion - Da sich die BGA -Lötverbände unter dem Paket befinden, können sie nach dem Löten nicht visuell inspiziert werden.Um dies zu beheben, können Sie sich auf Röntgen-Bildgebungssysteme verlassen, um die Lot-gemeinsame Integrität zu überprüfen.Diese Systeme erzeugen detaillierte Bilder der Lötstruktur unter der Komponente und helfen dabei, Probleme wie Hohlräume, unzureichendes Lötenvolumen, Lötbrücken oder Fehlausrichtung zu identifizieren.Durch die Durchführung dieser Inspektion unmittelbar nach dem Reflow -Löten wird Probleme erfasst, bevor der Vorstand in die nächste Produktionsstufe steigt.

• Effektives thermisches Design - BGA-Pakete tragen häufig Hochleistungschips, die während des Betriebs bemerkenswerte Wärme erzeugen können.Wenn diese Wärme nicht ordnungsgemäß verteilt ist, kann sie in der Nähe von Komponenten in der Nähe beschädigt oder Lötverbindungen im Laufe der Zeit beeinträchtigen.Um dies zu verhindern, sollten thermische Wege - wie thermische Fläschchen, Kupfergüsse oder dedizierte Kühlkörper - in das Layout der PCB integriert werden.Das Simulieren von Wärmeverhalten während der Entwurfsphase kann dazu beitragen, potenzielle Hotspots zu bestimmen und Layoutanpassungen zu führen.

• Mechanische Überlegungen - Da Lötverbindungen in einer BGA relativ klein sind und sich unter dem Paket befinden, können sie anfällig für Spannungen sein, die durch mechanische Blexe oder temperaturbedingte Expansion verursacht werden.Wenn Sie eine gewisse Flexibilität im PCB -Layout ermöglichen - wie z.Dieser Ansatz hilft bei der Erhaltung der gemeinsamen Integrität, insbesondere in Anwendungen, die häufigen Vibrationen, Biege oder Wärmeleit -Radfahren unterliegen.

Abschluss

Da die Elektronik die Größe weiter verringert und gleichzeitig die Dichte- und Leistungsanforderungen wächst, sticht die BGA -Verpackung als schwerwiegendes Ermöglichung für das fortschrittliche PCB -Design aus.Die einzigartige Struktur unterstützt nicht nur die Hochgeschwindigkeitsdatenübertragung und eine effiziente Wärmeableitung, sondern liefert auch unter anspruchsvollen Bedingungen mechanische Festigkeit.Diese Vorteile sind jedoch mit Herausforderungen bei der Inspektion, Montage und Nacharbeit verbunden, die Präzisionsinstrumente und genau definierte Prozesse erfordern.Durch das Verständnis der Struktur, Fähigkeiten und Überlegungen der BGA-Technologie können Sie zuverlässige elektronische Systeme der nächsten Generation sicher entwerfen und herstellen, die den strengen Standards der heutigen Anwendungen entsprechen.

Häufig gestellte Fragen [FAQ]

1. Wie viele Schichten werden für BGA benötigt?

Die Anzahl der für ein BGA benötigten Schichten hängt von der Anzahl der Ball und Stift ab, reicht jedoch in der Regel zwischen 4 und über 10. Für einfache BGAs mit weniger als 100 Bällen und einem Pitch von 1,0 mm reicht eine 4-Schicht-Platine normalerweise aus.Für Pakete mit höherer Dichte mit 0,8 mm oder strengerer Tonhöhe und mehr als 200 Kugeln können Sie jedoch häufig 6 bis 8 Schichten verwenden.Wenn die Tonhöhe unter 0,65 mm fällt, benötigt die PCB normalerweise 10 oder mehr Schichten, insbesondere wenn Mikrovias, VIC-in-Pad oder HDI-Technologie verwendet werden.In der tatsächlichen Layout-Arbeit ist das Routing von Außenballreihen bei Hunden-Knochen-Mustern unkompliziert, aber innere Kugeln erfordern gestapelte Vias oder vergrabene Spuren, was eine Zunahme der Schichtzahl erzwingt.

2. Benötigt BGA Lötpaste?

Ja, BGA -Komponenten erfordern während der Montage eine Lötpaste.Die Paste wird mit einer Metallscheibe auf die Leiterplatten aufgetragen, bevor die BGA platziert wird.Während die Lötkugeln auf der BGA selbst den größten Teil des Lötvolumens liefern, hilft die Paste, während des Reflows eine ordnungsgemäße Haftung und elektrische Verbindung zu gewährleisten.In der Praxis können Sie die Schablonenausrichtung und die Pastendicke sorgfältig inspizieren, um Probleme wie Kurzstrecken oder Kaltverbindungen zu vermeiden.Zu viel Paste kann zu Brücken führen, während zu wenig zu offenen Kontakten führen kann, sodass eine genaue Kontrolle ein Muss ist.

3. Was ist der Mindestabstand für BGA?

Der minimale Abstand oder der Mindestabstand für BGA -Pakete hängt von den Konstruktions- und Herstellungsfunktionen ab.Standard-BGA-Pakete verwenden eine Tonhöhe von 1,0 mm oder 0,8 mm, während BGAs mit Feinkolben auf 0,5 mm oder sogar 0,4 mm sinken können.Einige Hochleistungs- oder Mobile-Chipsätze verwenden ultra-feiner Stellplätze von 0,3 mm.Wenn der Abstand abnimmt, wird das Routing schwieriger, und das Board benötigt möglicherweise lasergebundene Mikrovias und feinere Spuren.Im tatsächlichen PCB -Layout verwenden Sie häufig erweiterte CAD -Tools und strenge Designregeln, um Shorts zu verhindern und die Herstellbarkeit auf diesen engen Tonhöhen sicherzustellen.

4. Was ist BGA -Chipsatz?

Ein BGA -Chipsatz bezieht sich auf einen integrierten Schaltkreis, der den Faktor des Ball Grid Array für die Montage auf einer Leiterplatte verwendet.Diese Chipsätze sind in Anwendungen wie CPUs, GPUs und eingebetteten Controllern häufig, da sie hohe Stiftzahlen in einem kompakten Fußabdruck unterstützen.Im Gegensatz zu herkömmlichen Bleipaketen verwendet ein BGA -Chipsatz Lötkugeln auf der Unterseite für elektrische und mechanische Verbindung.Während der Montage oder Nacharbeit verwenden Techniker Reflow-Öfen oder Hot-Air-Stationen und sind auf Röntgenmaschinen angewiesen, um die versteckten Lötverbindungen unter dem Paket zu inspizieren, da die Verbindungen für das Auge nicht sichtbar sind.

5. Welche Temperatur schmilzt BGA Lötkugel?

Die Schmelztemperatur von BGA -Lötkugeln hängt von der Art der verwendeten Lötlegierung ab.Für traditionelle Bleibasis wie SN63/PB37 beträgt der Schmelzpunkt etwa 183 ° C.Für Blei-freie Legierungen wie SAC305, die Zinn, Silber und Kupfer enthalten, liegt der Schmelzbereich typischerweise zwischen 217 ° C und 221 ° C.In der tatsächlichen Fertigung wird der Reflow -Ofen so eingestellt, dass er die Temperaturen von etwa 20 bis 40 Grad höher erreicht als der Schmelzpunkt des Lötens, um einen vollständigen Reflow zu gewährleisten.Sie können häufig Temperaturprofile mit Thermoelementen verwenden, um den Prozess zu überwachen, um sicherzustellen, dass die gesamte Brett gleichmäßig und empfindliche Komponenten nicht beschädigt werden.

Verwandter Artikel

-

Apr 17 2025Einmals programmierbares (OTP-) Speicher verstehen

OP-Zeitprogrammierer (OTP) wird in System-on-CHIP-Designs (SOC) verwendet und bietet eine zuverlässige und sichere Möglichkeit, Daten zu speichern, ... -

Apr 16 2025470 Ohm Widerstandshandbuch: Farbcode, Verwendungen und Tests

Der 470 -Ohm -Widerstand ist in vielen elektronischen Projekten ein kleiner, aber nützlicher Teil.Es hilft, den Stromfluss zu kontrollieren, um Teile...

Verwandte -Produkte

04025A100KAT2A

CAP CER 10PF 50V NP0 0402

06033C153J4T2A

CAP CER 0.015UF 25V X7R 0603

C3225Y5V1C476Z

CAP CER 47UF 16V Y5V 1210

NTD3055L170T4G

MOSFET N-CH 60V 9A DPAK

AD7865ASZ-1

IC ADC 14BIT SAR 44MQFP

MK60DN512ZVMD10

IC MCU 32B 512KB FLASH 144MAPBGA

SY10EP51VKC

IC FF D-TYPE SNGL 1BIT 8MSOP

RT0402BRE072K2L

RES SMD 2.2K OHM 0.1% 1/16W 0402

TLP521-2GB

TLP521-2GB ISOCOM

S29AL016M90TFIR1

S29AL016M90TFIR1 SPANSION

T491C107K010AT2478

CAP TANT 100UF 10% 10V 2312

EDJ2104BFBG-GL-F

EDJ2104BFBG-GL-F ELPIDA

Relevanzprodukte

CC0603KRX7R9BB105

CAP CER 1UF 50V X7R 0603

vorrätig: 1219